François Lacôte, (MP1977), anime la conférence et présente les trois conférenciers : Yannick Legay, Patrick Pélata, Bernard Jacob.

Yannick Legay a démarré sa carrière chez Alstom en 1991, où il a occupé différents postes en ingénierie systèmes, production, gestion de projets. En 2008, il prend la direction technique de la plateforme TGV puis la direction de l’ingénierie du site Alstom de la Rochelle (tramways et TGV). Au sein de la direction commerciale du groupe il a contribué au lancement de la technologie du train à hydrogène en France. Il est actuellement directeur de l’ingénierie pour Alstom France.

Patrick Pélata est diplômé de l'Ecole Polytechnique (X1974), des Ponts-ParisTech et docteur en socio-économie de l'EHESS. Chef d'atelier à l'usine Flins de Renault en 1984, puis dans l'ingénierie il rejoint le ComEx de Nissan en 1999 où il conduit le renouveau. DG délégué de Renault en 2008 pour gérer la crise, il quitte l'entreprise en 2012 pour rejoindre Salesforce (Cloud Computing) à San Francisco. En 2015 il fonde Meta Consulting LLC (transformation des mobilités). D’octobre 2018 à mars 2019 il mène une mission, confiée par E. Macron, pour renforcer l'attractivité et la compétitivité de la France dans l'automobile et la mobilité de demain. Il est membre de l'Académie des Technologies.

Bernard Jacob (MP1979) est diplômé de l'Ecole Polytechnique (X1974) et des Ponts-ParisTech. Il a effectué sa carrière dans la recherche appliquée aux infrastructures de transport (ponts notamment), et sur les poids lourds et le transport routier de marchandises. Il travaille sur sa décarbonation par la route électrique et l’hydrogène. Il a travaillé successivement au SETRA, au LCPC, à l’IFSTTAR et à l’université Gustave Eiffel. Il est membre de comités d’experts (PIARC, TRB, ERTRAC...) et a animé plusieurs projets de recherche européens et internationaux.

1. Le train à hydrogène (Y. Legay)

Alstom a mis en service le premier train à hydrogène au monde. Ce train s’inscrit dans un contexte global de transition économique et énergétique, avec des motivations écologiques. Le ferroviaire est un mode de transport écologique, car collectif. Il est essentiellement électrifié. Les enjeux sont la limitation des gaz à effet de serre et le maintien des températures à un niveau acceptable.

Les transports en Europe représentent environ un tiers des émissions des gaz à effet de serre. Or le transport ferroviaire ne représente que 0,5% des émissions des transports. Néanmoins, le monde ferroviaire a décidé de prendre sa part à l’effort commun autour de deux axes: l’hydrogène et la batterie, non pas en les opposant mais dans une démarche complémentaire.

Le réseau ferroviaire français est électrifié à 50%. Il reste à électrifier 16 000 kms de voies et environ 1200 trains fonctionnent encore au diesel. Le coût d’électrification est de l’ordre de 1 à 3 M€/km. L’électrification de la partie du réseau ferroviaire restant n’est pas rentable. Le diesel était jusqu’alors utilisé sur les voies non électrifiées.

La limitation de l’élévation de températures moyenne : 2°C – si possible 1,5°C – si l’on se réfère aux accords de Paris de 2015, est une nécessité. Par ailleurs le prix des énergies fossiles est en constante augmentation.

Le COI (Conseil d’Orientation des Infrastructures) a recommandé en novembre 2017 d’arrêter l’électrification des infrastructures et de chercher des solutions sur les trains non polluants. Ces lignes fonctionnaient jusqu’à aujourd’hui avec du matériel utilisant des moteurs diesel. Il a été demandé de procéder au verdissement de cette flotte, soit de les faire fonctionner avec du matériel hybride : batterie et hydrogène.

Il existe plusieurs versions de bi-mode, caténaire et pantographe et un autre mode :

- le diesel-électrique,

- l’hybride où la moitié des moteurs diesel est remplacée par des batteries,

- batterie,

- hydrogène (réservoirs embarqués) et piles à combustible.

Train à hydrogène (Alstom)

Nous nous concentrons ici sur le bi-mode à hydrogène. L’objectif est de remplacer le diesel avec des performances strictement identiques. L’aventure de l’hydrogène a commencé chez Alstom en 2014, par un accord quadripartite avec les Länder de Hesse et de Basse-Saxe, et le groupe Linde. Il a permis de développer le premier train à hydrogène mondial (Coradia). Sa mise en service avec passagers a été homologuée en 2018, en Basse-Saxe sur une ligne qui va de Cuxhaven à Buxtehude. Ce train a été déséquipé de ses moteurs Diesel et rééquipé en « tout hydrogène ».

L’hydrogène est stocké à une pression de 350 bars. Sorti du réservoir, la pression tombe entre 1 et 1,5 bar pour l’utilisation par la pile à combustible. Ce train a rencontré un grand succès. 41 trains supplémentaires ont été commandés à Alstom par les Länder de Basse-Saxe et de Hesse. Des commandes supplémentaires ont été enregistrées en France. Des contrats ont également été passés en Italie et au Royaume-Uni. Des expérimentations sont conduites en Belgique, au Danemark et en Pologne.

La production de l’hydrogène est relativement simple par électrolyse de l’eau. Elle doit s’inscrire dans un éco-système. La production et la distribution d’hydrogène entièrement décarboné est un enjeu majeur économique et politique. A l’heure actuelle l’hydrogène produit dans le monde n’est pas décarboné, car il est produit et utilisé par l’industrie pétrochimique. Il est nécessaire de produire un « hydrogène vert », mais qui est confronté au problème de l’intermittence (des sources d’énergie renouvelables).

L’avantage de l’hydrogène est d’être un vecteur énergétique transportable, donc applicable à la mobilité lourde. Le train est gros consommateur, et sa consommation est prédictible, répétable et organisable. En embarquant 200 kg d’hydrogène à chaque plein, une flotte d’une dizaine de trains consommerait 1,5 à 2,5 tonnes d’hydrogène par jour, produit quotidiennement pendant 365 jours par an, de manière très prédictible. L’enjeu majeur est la réduction des coûts. En massifiant, il est possible de produire moins cher. C’est un cycle vertueux.

Il peut concurrencer les batteries. Un transfert modal important de la voiture vers une flotte de trains régionaux à hydrogène décarboné est possible.

Des projets existent dans 4 régions françaises : Occitanie, Grand Est, Bourgogne-Franche-Comté, Auvergne-Rhône-Alpes. L’exploitation du train à hydrogène sur le territoire français devrait démarrer en 2024/2025, avec 2 technologies disponibles pour le renouvellement de la flotte ferroviaire française.

2. Hydrogène, batteries ou biocarburants pour les mobilités futures? (P. Pelata)

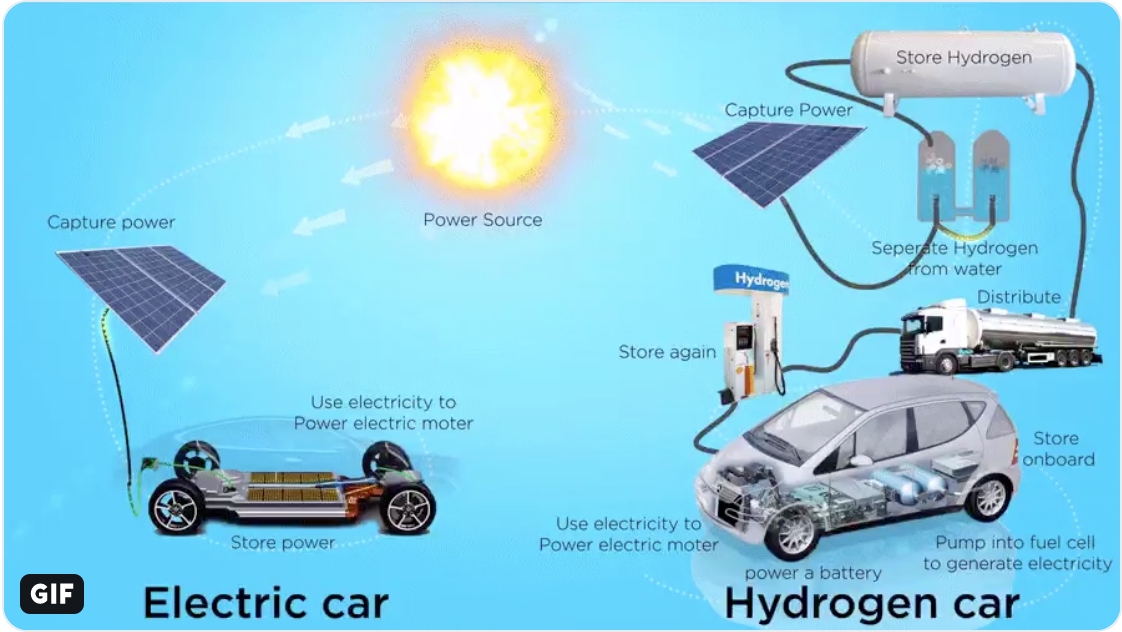

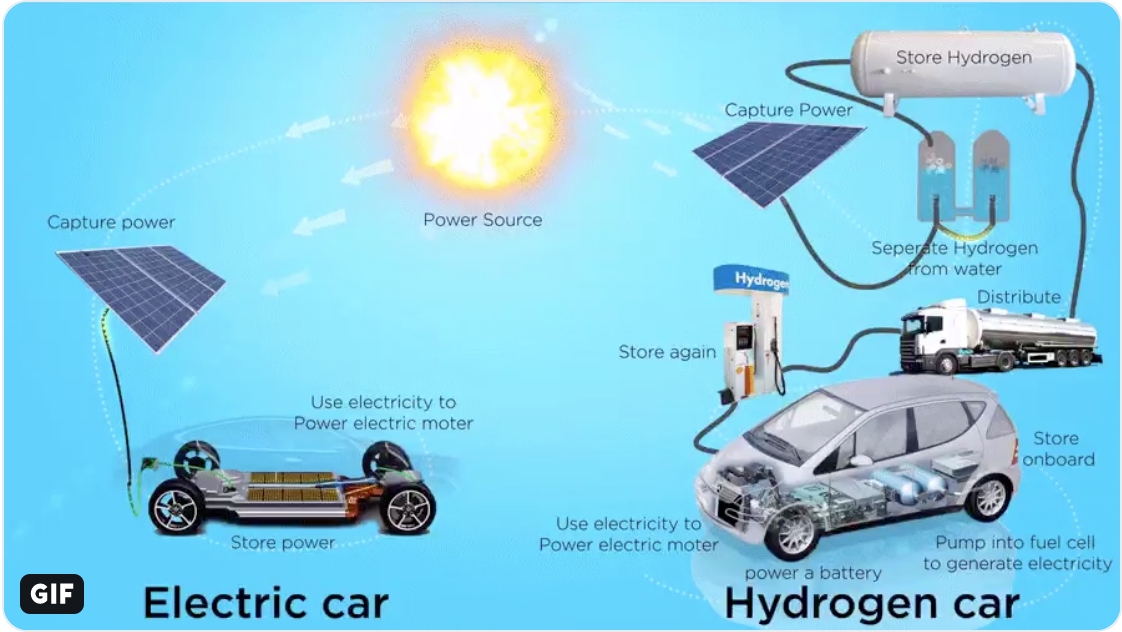

La question porte sur la place de l’hydrogène pour les automobiles, et les solutions alternatives à comparer : batteries, bio-carburants et e-fuels.

Rappelons d’abord la contrainte temporelle de réduction des gaz à effet de serre (GES), en se référant au rapport du GIEC (IPCC). On émet actuellement 40 Gt de CO2/an. Pour limiter le réchauffement à 1,5° C, il ne faut pas émettre plus de 600 Gt de plus, ce qui ne laisse que 15 années de « crédit » au rythme actuel. D’où l’objectif de zéro émission à 2050, avec une réduction progressive entre 2020 et 2050.

Les transports en Europe font 28% des émissions des GES, dont 20% de la route, soit 72% du secteur du transport. Les poids lourds, autocars et bus y contribuent pour 26%, les voitures et camionnettes (VUL ou véhicules utilitaires légers) pour 73% et les deux roues motorisés pour 1%.

Le parc automobile se renouvelle entre 10 à 15 ans en Europe. Donc il faudrait que 100% des voitures vendues entre 2035 et 2040 soit à « zéro émission nette » arriver à la neutralité carbone du parc en 2050 (en supposant la production d’électricité décarbonée et des réseaux adaptés).

L’automobile à « zéro carbone » peut faire appel à quatre solutions potentielles : (1) les bio-carburants, (2) les batte-ries, (3) l’hydrogène et piles à combustible, et (4) les e-fuels.

Pour les bio-carburants, 4 questions importantes se posent :

- la disponibilité limitée de la ressource ; donc la question de priorité se pose entre les utilisations. Le chauffage des logements, pour lequel le biogaz pourrait être une solution, l’aviation civile pour laquelle le biokérozène est plus accessible, ou le fret à longue distance ? Ou encore la production d’électricité aux heures de pointe ?

- le bilan ACV (Analyse Complète du Cycle de Vie), pour chaque solution. Il en existe une vingtaine, comme par ex. le biométhane. Sans fuite, c’est très bien, mais avec 3% de fuite, le bénéfice est totalement éliminé. En effet, le méthane a un coefficient de réchauffement à un siècle de 25, mais qui passe à plus de 80 à 25 ans ;

- son coût élevé mais en progrès.

Les batteries évoluent vite. Leurs performances se mesurent par leur densité massique (Wh/kg), actuellement autour de 260 Wh/kg (150 Wh/kg en 2015), mais pouvant atteindre 300 à 350 Wh/kg d’ici 2025, la vitesse de recharge (actuellement la recharge de 10% à 80% prend 15 min en mode rapide), et le nombre de cycles permettant de garder une capacité supérieure à 75% (environ 2000, et 4000 avec le lithium-fer-phosphate, mais qui a moins de densité). Le coût des batteries descend vite. On vise 100 $/kWh en 2025 et 60 $/kWh en 2035, contre 150 $ aujourd’hui (et 300 $ en 2015). L’analyse du cycle de vie est importante. La fabrication des batteries produit 60 kg de CO2 par kWh, soit 20 g de CO2/km. On vise aujourd’hui en Europe 40 kg de CO2/kWh et en dessous de 10 g de CO2 par km d’utilisation de la voiture. La batterie peut avoir une deuxième vie dans un véhicule, ou même une troisième vie en stockage stationnaire.

L’hydrogène est un système réservoir. On part de l’électricité pour arriver à de l’électricité. On électrolyse de l’eau pour produire l’hydrogène ensuite stocké. Les technologies de fabrication de l’hydrogène sont : le vaporéformage avec capture et séquestration du CO2 (CCS) est satisfaisant ; l’électrolyse est plus propre ; il y a aussi la production directement depuis la biomasse avec le biochar. Les bilans carbone sont satisfaisants et peuvent même être négatifs. Avec l’électrolyse, pour produire 1 kg d’hydrogène il faut 55 kWh (rendement de 60%). Sand fuite le rendement final est de 30% au maximum compte tenu de celui de la pile à combustible (50%), voire 25% avec la compression. On espère arriver à 42% après 2030. Donc il s’agit d’un réservoir qui perd au moins 70% de l’énergie fournie (éventuellement 58% en 2030). Par comparaison, si on stocke l’électricité directement dans une batterie de voiture, on a un rendement de plus de 85%. Donc même sans fuite, il y a un rapport 3 (qui pourrait être réduit à 2 en 2030) entre l’efficacité de la batterie de de l’hydrogène. Avec la batterie la recharge est lente, tandis qu’avec l’hydrogène c’est rapide mais avec des fuites.

Toyota Mirai : une architecture difficile

Aujourd’hui, l’hydrogène est massivement carboné et moins de 1% est vert. Cela va changer, moyennant des investisse-ments extrêmement importants sur l’électricité et les électrolyseurs. Outre le facteur 3 sur les rendements, la distribution de l’hydrogène est un gros problème pour les automobiles et un réseau adapté coûterait une fortune. En ce qui concerne les coûts, l’hydrogène coûte 5 à 9 €/kg à la production. Avec le stockage, le transport et la distribution on arrive entre 11 et 17 €/kg, soit 10 à 15 €/100 km pour une automobile et 97 à 150 €/100 km pour un camion. Ces coûts sont donc le double de ceux du diesel ou de l’essence.

Il faut également regarder le besoin en électricité qu’il faudrait si on utilise l’hydrogène pour toutes les applications envisagées : 80 TWh pour produire l’hydrogène matière nécessaire (chimie, industrie), 35 TWh d’énergie pour l’industrie, 21 TWh, pour la production et le stockage d’électricité, 72 TWh pour les véhicules routiers, 67 TWh pour le chauffage et l’électricité dans les bâtiments, et quelques TWh pour le ferroviaire et le naval, soit un total supérieur à 275 TWh. Il faudrait donc augmenter la capacité de production d’électricité en France de 50% ! Donc, la conclusion est la même que pour les biocarburants, il faut réserver l’hydrogène aux cas où l’on ne peut pas faire autrement.

Avec les e-fuels, on refabrique un carburant classique liquide ou gazeux avec de l’hydrogène et du CO2. Si on capture le CO2 dans l’air, ou s’il est pris dans la cheminée d’une centrale électrique qui fonctionne à la biomasse, le bilan est bon. S’il est pris dans la cheminée d’un carburant fossile, on renvoie à la fin la même quantité de CO2 dans l’atmosphère, ça ne va plus. On retombe sur le problème des rendements. Cette solution ne semble pas viable.

La vitesse à laquelle on va baisser les émissions de CO2 est fondamentale pour ne pas dépasser les 600 Gt de crédit que la nature nous accorde avant d’arriver à 1,5°C de réchauffement.

3. L’hydrogène est-il une solution pour décarbonr le transport routier de marchandises interurbain ? (B. Jacob)

Après un bref rappel sur la part des poids lourds dans les émissions de GES (CO2) et les objectifs de décarbonation, il est précisé que de grands progrès ont déjà été faits sur les moteurs thermiques et les carburants fossiles, et qu’il devient donc difficile d’atteindre de nouvelles réductions importantes dans ce secteur. Les batteries permettent de décarboner les voitures, mais pour les poids lourds de 20 ou 30 t et plus et la longue distance, la solution semble illusoire à cause des limites de masse, de volume et de prix. Par exemple pour maintenir 100 à 1200 km d’autonomie à un poids lourd de 40 t (ce qui est le standard actuel avec le diesel), il faudrait embarquer 12,5 t de batterie Li-Ion, soit la moitié de la charge utile, occupant plusieurs m3 et coûtant plus de 300 000 €, soit 3 fois le prix du poids lourd. En outre la durée de vie de ces batteries serait d’environ 3 ou 4 ans, donc moins de la moitié de celle du poids lourd. Il n’est pas question non plus d’alourdir les poids lourds de la masse de ces batteries sans compromettre la durabilité du réseau routier et le transport de telles masses en sus des marchandises induit un gaspillage énergétique majeur. Enfin la recharge rapide de batteries de poids lourds pendant leurs trajets (pour diminuer significativement la masse de batteries embarquées) se heure aussi à des difficultés majeures. Il faudrait des puissances de plusieurs MW installées sur presque toutes les aires de repos, compte tenu de la flexibilité très réduite liée aux temps de conduite et période de repos imposés, et probablement une augmentation significative des places de parking équipées.

La batterie est ainsi une solution partielle (d’appoint, ou un stockage tampon d’énergie) or les poids lourds en dehors des véhicules de masse limitée (jusqu’à 12 ou 19 t) et en milieu urbain ou péri-urbain ou des livraisons de proximité. Une solution est à l’étude actuellement, notamment en Suède, Allemagne, France, Corée et aux Etats-Unis dans une moindre mesure, consistant à électrifier les autoroutes (les corridors les plus circulés par les poids lourds). Cette approche, appelée ERS (Electric Road System, ou système de route électrique), s’inspire du ferroviaire et consiste à équiper l‘infrastructure pour qu’elle délivre en temps réel de l’énergie (électrique) aux véhicules qui l’utilisent. Outre l’énergie nécessaire à la propulsion des véhicules, le système permettrait une recharge des batteries pendant les trajets, pour effectuer les trajets résiduels en dehors de l’ERS (principe du point à point, surtout pour les bus et poids lourds, sans rupture de charge). En équipant en France 6 à 8000 km d’autoroute, une autonomie de 150 à 200 km serait suffisante en dehors de l’ERS pour la majorité des poids lourds, réduisant d’un facteur 5 ou 6 la masse, le volume et le coût de batteries à embarquer. Si les voitures électriques peuvent se connecter, elles n’auraient pratiquement plus de limite d’autonomie sous réserve d’emprunter autant que possible le réseau électrifié. Tous les véhicules pourraient entrer sur l’ERS avec leurs batteries presque vides et le quitter avec des batteries rechargées. Le rendement électrique du système serait de près de 90 à 95%, soit le rendement du moteur électrique du véhicule. Les pertes en ligne pour l’acheminement du courant et dans les batteries étant très faibles.

Trois familles de technologies sont à ce jour proposées par divers industriels, avec des degrés de maturité et des performances et avantages/inconvénients variables. La première solution, sur le modèle ferroviaire, utilise des caténaires et pantographes sur le toit des véhicules (mais avec deux câbles et deux pantographes car il n’y a pas de retour courant par le sol). C’est la technologie la plus mature, déjà expérimentée sur quelques dizaines de km en Allemagne et en Suède. Par contre elle présente plusieurs inconvénients : outre la gêne visuelle, cette solution ne permet pas d’alimenter les voitures ni les VUL, nécessite des pylônes, tout le long des itinéraires, à protéger contre d’éventuels chocs, interdit les secours aériens, et pose des difficultés pour le déploiement de grues (par ex. relevage de poids lourds renversés) ou d’engins de chantier lors des travaux. Elle peut également présenter des risques de chute de caténaires en cas d’évènements climatiques extrêmes.

La seconde solution consiste à intégrer un rail d’alimentation électrique dans la chaussée (comportant une double ligne de conducteurs ou des plots alternativement alimentés pour assurer le retour courant), et des patins pour capter le courant sous les véhicules. Le rail est alimenté à la demande, au passage des véhicules équipés, de façon à éliminer les risques d’électrocution d’autres usagers. Alstom propose une solution avec un rail plat affleurant la surface de la chaussée, issu de la technologie développée pour tramway de Bordeaux. Deux sociétés suédoises proposent des types de rail différents, dont un en profilé creux et un ergot sous les véhicules au lieu d’un patin. Cette solution est légèrement plus intrusive (que les caténaires) pour la chaussée à la construction, mais permet d’alimenter tous les véhicules, ne présente aucune gêne visuelle et très peu de contrainte en exploitation, à part pour les travaux de réfection de chaussée (prévoir soit le démontage du rail soit une réfection de part et d’autre de celui-ci). Les questions d’adhérence (sécurité des voitures et motos) et d’utilisation de sel en conditions hivernales ont été étudiées et semblent résolues.

Enfin la troisième solution fait appel à l’induction. Il n’y a plus de contact (conductivité), mais un transfert d’énergie entre des bobines émettrices noyées dans la chaussée et des bobines réceptrices fixées sous les véhicules. La solution est élégante et attractive pour les gestionnaires de routes, mais pas encore très mature, surtout pour les poids lourds. Des difficultés existent, notamment en termes de limite de la puissance transférable, conditionnée par la distance entre bobines émettrices et réceptrices (garde au sol des véhicules), la surface des bobines réceptrices (donc les dimensions des véhicules, et surtout des tracteurs de poids lourds) et l’alignement des bobines émettrices et réceptrices, qui suppose un positionnement transversal très précis des véhicules. Pour les voitures cela fonctionne bien. Pour les poids lourds la puissance maximale requise serait difficilement atteinte. C’est la solution la plus coûteuse (à ce jour 2 ou 3 fois plus chère que les deux autres), avec quelques incertitudes sur les structures de chaussées adaptées et la pérennité du système en cas de réfection de chaussée. Ce pourrait être une excellente solution à moyen ou long terme, mais à l’échéance de 2030 imposée par les contraintes exposées par P. Pelata, cela semble difficile.

Avec des coûts estimés entre 2 et 4 M€/km, l’investissement au niveau national pourrait atteindre 15 à 25 Mds €. C’est lourd mais l’amortissement se ferait sur au moins 30 ans et avec le système de concession autoroutière français, ces investissements pourraient ne pas peser surl les finances publiques. En fonction de la fiscalité sur le CO2, et avec un taux important de véhicules utilisant le système, celui-ci pourrait s’avérer rentable sur les corridors équipés.

Et l’hydrogène dans tout ça ? Sachant que le réseau routier français comporte environ 1 million de km de voies, moins de 1% du linéaire serait électrifié. Certes cette partie porte une part importante du trafic (environ 20 à 25% des voitures et 60% des poids lourds), mais l’hydrogène serait un complément utile à l’ERS et aux bornes de recharges des voitures. Embarqué en petite quantité (réduction des difficultés de stockage) et pour les seuls véhicules en ayant besoin et là où c’est économiquement viable, il apporterait un complément pour prolonger l’autonomie de certains véhicules sur les axes non électrifiés (les moins fréquentés).

Hyundai XCIENT (32 kg H2 à 350 bars, Suisse 2020)

Mais le poids lourd de 30 ou 40 t opéré à longue distance avec le seul hydrogène n’est clairement pas la solution. Outre le rendement faible, de nombreux autres freins sont à noter : les contraintes d’approvisionnement, le coût de l’hydrogène et surtout celui de la pile à combustible - aujourd’hui environ 350 000 € pour un gros poids lourd et une durée de vie de moins d’un an -, et le stockage des 130 kg d’hydrogène nécessaires pour parcourir 1200 km qui mobiliserait près de 2 t de réservoirs et 4 m3, que ce soit sous forme gazeuse compressé (700 bars) ou liquide (à une température de -253°C). La contrainte économique est d’autant plus prégnante que les marges des transporteurs routiers sont très faibles (de l’ordre de 2% à 3%). Pour les voitures, l’évaporation ou les fuites non maîtrisables de l’hydrogène, en réserve l’usage à des flottes de véhicules roulant presque en continu (taxis Hype par ex.). L’hydrogène peut être une solution pour des flottes de bus urbains ou péri-urbains, essentiellement limitée par le coût (hydrogène et piles à combustible). Il existe également quelques poids lourds à hydrogène produits en petites séries ou encore au stade de prototypes ou de « concept truck » (voir photos).

L’hydrogène a donc certaines potentialités, mais aussi des limites qu’il faut appréhender et considérer dans les choix technologiques et stratégiques. Par contre les évolutions technologiques, comme dans le cas des batteries, pourraient faire en partie évoluer la situation, notamment si la production d’hydrogène décarboné devenait moins énergivore et plus économiques, et si les piles à combustible devenaient plus durables, et nettement moins chères.

Daimler GEN H2 (tracteur,2x40 kg H2 liquide) Nikola One (version européenne, 100 kg H2)

D’ici là il faut éviter de succomber aux effets d’annonce, et considérer l’hydrogène comme un élément de solution dans le mix énergétique de décarbonation, mais pas LA solution miracle !

Questions et commentaires

Q - Sur le plan économique, quelle est la comparaison entre l’hydrogène et la batterie ?

R - Un rapport de 2017 dit « Halte à l’électrification du ferroviaire. Travaillons plutôt sur l’émergence de la batterie et de l’hydrogène ». La batterie sera toujours plus pertinente que l’hydrogène. Mais elle a ses limites. Les deux solutions sont complémentaires.

Q - Existe-t-il une problématique liée à la sécurité avec l’hydrogène ?

R - A chaque fois que l’on manipule une source d’énergie, il y a danger. Il faut mettre en œuvre des procédés de contrôle de l’utilisation. Toutefois malgré l’accident du dirigeable Hindenburg qui avait marqué les esprits en 1937, l’hydrogène dans les véhicules routiers ne semble pas présenter de risque majeur vu sa volatilité (rapidité d’évaporation en cas de fuite), sauf dans des espaces très confinés et étanches…

Q – Comment Alstom fabrique-t-il les électrolyseurs ?

R – Alstom ne fabrique pas d’électrolyseurs mais utilise de l’hydrogène produit par les énergéticiens comme Air Liquide, ENGIE ou Total Energie.

Q – Qu’en est-il du stockage de l’hydrogène par des hydrures ?

R - ….

Q – Quels avantages à l’électrification des routes par rapport au ferroutage ?

R - Le ferroutage consiste à mettre les remorques des camions (hors tracteurs) sur des trains. Il y a des limites très fortes en termes de capacités et une seule ligne réellement opérationnelle en France (Perpignan-Bettembourg). Cela représente quelques dizaines de milliers de trajets par an contre des dizaines de millions au total. Le ferroutage est certes vertueux, mais induit des ruptures de charge partielles et des temps d’attente (contraintes des rendez-vous poids lourds/trains et remorques/tracteurs). On ajoute les contraintes du mode ferroviaire à celle du mode routier. Avec l’électrification des routes, on reste dans le mode routier avec sa souplesse et son efficacité. Chaque camion reste indépendant des autres. Tous se connectent à un système de délivrance d’énergie sur l’autoroute. On roule et on se recharge à la demande. Il faudra par contre, au stade du déploiement opérationnel, converger, au moins au niveau européen, vers des systèmes compatibles, voire une technologie unique. Il faudra faire la transition très rapidement (3 à 4 ans) pour rentabiliser l’investissement et que les constructeurs et transporteurs suivent.

Q – Comment évaluer les véhicules à batteries ou à hydrogène avec de l’électricité verte ?

R - Lorsqu'on évalue les véhicules à batteries ou à hydrogène avec de l'électricité verte, on mélange en fait deux problèmes différents : changer la source d'énergie des véhicules, et changer la production d'électricité. Un des principes fondamentaux des évaluations est de n'évaluer qu'une chose à la fois, donc de le faire « toutes choses égales par ailleurs ». Il faut donc supposer que l'électricité est marginalement produite depuis les hydrocarbures, autrement dit que les gains dus à l'électricité verte vont vers les autres usages de l'électricité...

Les trois procédés de production d’hydrogène à partir des énergies fossiles sont le vaporeformage du méthane (60% de la production actuelle), l’oxydation partielle du pétrole (34 à 35%) et la gazéification du charbon (5 à 6%), qui ont un mauvais bilan environnemental ! Un bon moteur essence-hybride est nettement plus performant qu’un moteur électrique à hydrogène produit par vaporeformage. Et la production actuelle par électrolyse reste marginale

Q - La production d’hydrogène par électrolyse est-elle plus facile avec de l’eau salée qu’avec de l’eau douce ?

R – Ce n’est pas bon du tout d’électrolyser l’eau salée car il y a dégagement de chlore (nocif) et production d’eau de javel.

Q – Que penser de l’hydrogène pour les bicyclettes ? La société Pragma Industries produit des bicyclettes avec pile à combustible.

R – C’est encore assez marginal et très coûteux. Mais c’est en effet une solution pour obtenir une bonne autonomie car quelques centaines de grammes d’hydrogène suffisent.

Q - A priori quelle pourrait être la place de l’hydrogène dans le mix énergétique de demain ? Est-ce une énergie adaptée pour les transports maritimes, sachant que l’espace et le poids ne posent pas de problème sur les tankers ?

R - Il faut se hâter de remplacer l’hydrogène carboné par de l’hydrogène décarboné. On aura toujours besoin d’hydrogène dans la chimie et d’autres applications : faire de l’acier propre, ainsi que la cimenterie, et le chauffage. Pour les navires à longue distance il faut l’utiliser sous forme d’ammoniac.

Q - Pour le fret longue distance, quand on voit le coût de l’ERS, on pense à l'alternative du train et de l'autoroute ferroviaire sur les 5000 km à équiper, Et aux camions pour la logistique des derniers 50 ou 100 km.

R – Pour le fret ferroviaire il faudrait envisager des lignes ferroviaires dédiées au fret pouvant accueillir des trains de 1500 m, comme en Allemagne. Mais on perdrait la souplesse de la route pour le point à point et le « juste à temps ». Et le déclin du wagon isolé depuis une quarantaine d’années (à relancer ?) réduit aussi les parts de marché du ferroviaire. Pour l’autoroute ferroviaire il y a le problème des rendez-vous à organiser ; les tracteurs routiers déposent leur semi-remorques sur des wagons à plancher surbaissés et pivotants, et en reprennent d’autres, pour les trajets routiers terminaux. Il y a aussi des pénuries de sillons (priorité est donnée aux trains de voyageurs) et des zones encombrées (contournement des grandes métropoles) sur le réseau ferré. Les trajets équipés (Perpignan-Bettembourg, traversée alpine et un itinéraire sur la façade Atlantique) sont quasiment saturés avec une part de 1 à 2% du fret routier.

Q - A-t-on une estimation de l’impact de la pandémie sur le fret ? Certains déplacements de voyageurs (affaires, domicile-travail sont remis en cause).

R – Des statistiques américaines indiquent que le fret a subi un petit creux avec la crise sanitaire, et est immédiatement reparti. En France, avec les achats en ligne, les messageries et les colis ont plutôt augmenté. Les mobilités des personnes ont, elles, fortement baissé mais sont en partie remontées, sans retrouver le niveau d’avant 2019. Il est probable que la baisse perdure ou qu’il y ait stagnation. La baisse la plus forte touche les transports en commun, qui ont fortement reculé, comme à New-York et Washington : -40%, et même -90% à San Francisco (digital et télétravail). Avec les prix fonciers très élevés dans les grandes métropoles, des habitants migrent en province poussés aussi par la COVID, et la fréquentation des transports en commun chute.

Q – Existe-t-il un espoir pour le fluvial ?

R – Le fluvial a peu de perspectives, même s’il reste une solution intéressante pour le fret.

Compte rendu rédigé par Bernard Jacob (MP1979)

Train à hydrogène (Alstom)

Train à hydrogène (Alstom)

Toyota Mirai : une architecture difficile

Toyota Mirai : une architecture difficile

Hyundai XCIENT (32 kg H2 à 350 bars, Suisse 2020)

Hyundai XCIENT (32 kg H2 à 350 bars, Suisse 2020)